Budowa maszyn to temat, który obejmuje wiele różnych aspektów, a jednym z najważniejszych jest zrozumienie podstawowych elementów, które składają się na każdą maszynę. W każdej konstrukcji można wyróżnić kilka kluczowych komponentów, które pełnią istotne funkcje. Przede wszystkim mamy do czynienia z układami napędowymi, które odpowiadają za generowanie ruchu. W skład takich układów wchodzą silniki, przekładnie oraz różnego rodzaju mechanizmy przenoszenia napędu. Kolejnym istotnym elementem są struktury nośne, które zapewniają stabilność i wytrzymałość maszyny. Mogą to być ramy, belki czy też inne formy konstrukcyjne, które muszą być odpowiednio zaprojektowane, aby wytrzymać obciążenia. Nie można zapomnieć o systemach sterowania, które umożliwiają kontrolę nad działaniem maszyny. Współczesne maszyny często wyposażone są w zaawansowane systemy elektroniczne, które pozwalają na automatyzację procesów i zwiększenie efektywności.

Jakie są różnice między maszynami a urządzeniami

W kontekście budowy maszyn często pojawia się pytanie o różnice między maszynami a urządzeniami. Choć te dwa terminy bywają używane zamiennie, istnieją istotne różnice w ich definicjach i zastosowaniach. Maszyny zazwyczaj odnoszą się do bardziej złożonych systemów mechanicznych, które wykonują określone zadania poprzez przetwarzanie energii. Mogą to być zarówno maszyny przemysłowe, jak i urządzenia codziennego użytku, takie jak pralki czy odkurzacze. Z kolei urządzenia to szersza kategoria, która obejmuje wszelkiego rodzaju sprzęty i narzędzia, w tym także te prostsze w budowie. Urządzenia mogą być mechaniczne lub elektroniczne i nie zawsze muszą mieć skomplikowaną budowę. Warto również zauważyć, że maszyny często wymagają bardziej zaawansowanego procesu projektowania oraz produkcji niż proste urządzenia.

Jakie są etapy projektowania nowej maszyny

Projektowanie nowej maszyny to proces skomplikowany i wieloetapowy, który wymaga zaangażowania specjalistów z różnych dziedzin inżynierii. Pierwszym krokiem jest analiza potrzeb użytkowników oraz określenie funkcji, jakie ma spełniać nowa maszyna. Na tym etapie zbiera się informacje dotyczące wymagań technicznych oraz oczekiwań rynkowych. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzona jest wstępna wizja maszyny oraz jej kluczowych komponentów. W tej fazie inżynierowie opracowują szkice oraz modele 3D, co pozwala na lepsze zrozumienie przyszłej konstrukcji. Kolejnym krokiem jest szczegółowe projektowanie poszczególnych elementów oraz przygotowanie dokumentacji technicznej. Ważnym etapem jest także prototypowanie, które pozwala na testowanie funkcjonalności oraz identyfikację ewentualnych problemów przed rozpoczęciem produkcji seryjnej. Po zakończeniu testów i wprowadzeniu niezbędnych poprawek następuje etap produkcji oraz wdrożenia maszyny na rynek.

Jakie technologie są wykorzystywane w budowie maszyn

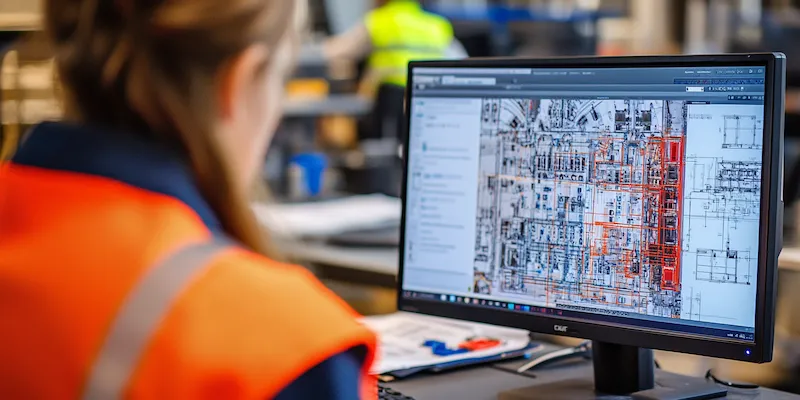

W dzisiejszych czasach budowa maszyn opiera się na wielu nowoczesnych technologiach, które znacznie zwiększają efektywność oraz jakość produkcji. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyn jeszcze przed ich fizycznym wytworzeniem. Dzięki temu możliwe jest szybsze wykrywanie błędów oraz optymalizacja konstrukcji. Kolejną istotną technologią jest druk 3D, który rewolucjonizuje proces prototypowania oraz produkcji części zamiennych. Dzięki niemu można szybko wytwarzać skomplikowane geometrie przy minimalnych kosztach materiałowych. Warto również zwrócić uwagę na rozwój automatyzacji i robotyzacji procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Technologie takie jak Internet rzeczy (IoT) umożliwiają monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych, co sprzyja dalszej optymalizacji procesów produkcyjnych.

Jakie są najczęstsze zastosowania maszyn w przemyśle

Maszyny odgrywają kluczową rolę w różnych gałęziach przemysłu, a ich zastosowania są niezwykle różnorodne. W przemyśle produkcyjnym maszyny wykorzystywane są do automatyzacji procesów, co pozwala na zwiększenie wydajności oraz redukcję kosztów. Przykładem mogą być linie montażowe, gdzie roboty przemysłowe wykonują powtarzalne zadania, takie jak składanie komponentów czy pakowanie gotowych produktów. W branży budowlanej maszyny, takie jak dźwigi, koparki czy betoniarki, znacznie ułatwiają prace związane z budową i remontem obiektów. Dzięki nim możliwe jest szybkie i efektywne wykonywanie skomplikowanych zadań, które w przeciwnym razie wymagałyby dużego wysiłku ludzkiego. W przemyśle spożywczym maszyny służą do przetwarzania surowców, pakowania oraz transportu produktów. Warto również wspomnieć o zastosowaniach maszyn w rolnictwie, gdzie nowoczesne ciągniki i kombajny zwiększają efektywność upraw oraz zbiorów.

Jakie są wyzwania związane z budową maszyn

Budowa maszyn wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie procesu projektowania i produkcji. Jednym z głównych problemów jest konieczność dostosowania konstrukcji do zmieniających się wymagań rynku oraz technologii. W miarę jak rozwijają się nowe technologie, inżynierowie muszą być na bieżąco z najnowszymi trendami i innowacjami, aby ich projekty były konkurencyjne. Innym istotnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów używanych w budowie maszyn. Niskiej jakości materiały mogą prowadzić do awarii oraz skrócenia żywotności urządzeń, co wpływa na koszty eksploatacji. Kolejnym problemem jest integracja różnych systemów i technologii w jedną spójną całość. Współczesne maszyny często korzystają z zaawansowanych systemów elektronicznych oraz mechanicznych, co może prowadzić do trudności w ich synchronizacji. Ostatnim wyzwaniem jest zapewnienie bezpieczeństwa użytkowników oraz ochrony środowiska.

Jakie są przyszłe trendy w budowie maszyn

Przyszłość budowy maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych trendów jest dalsza automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Robotyka staje się coraz bardziej zaawansowana, a ich zastosowanie w różnych branżach będzie się rozszerzać. Kolejnym istotnym trendem jest rozwój technologii Internetu rzeczy (IoT), która umożliwia łączenie maszyn z siecią i zbieranie danych analitycznych w czasie rzeczywistym. Dzięki temu możliwe będzie lepsze monitorowanie pracy urządzeń oraz przewidywanie awarii, co przyczyni się do zwiększenia efektywności operacyjnej. Również sztuczna inteligencja odgrywa coraz większą rolę w budowie maszyn – algorytmy AI mogą wspierać procesy projektowania oraz optymalizacji produkcji. Zrównoważony rozwój staje się kolejnym ważnym aspektem – inżynierowie będą musieli projektować maszyny z myślą o minimalizacji wpływu na środowisko poprzez wykorzystanie ekologicznych materiałów i technologii oszczędzających energię.

Jakie umiejętności są potrzebne w budowie maszyn

Aby skutecznie zajmować się budową maszyn, niezbędne są różnorodne umiejętności i kompetencje techniczne. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki oraz materiałoznawstwa, ponieważ znajomość właściwości materiałów i zasad działania mechanizmów jest kluczowa dla projektowania funkcjonalnych i trwałych konstrukcji. Umiejętności związane z komputerowym wspomaganiem projektowania (CAD) również są niezbędne – inżynierowie powinni być biegli w obsłudze programów umożliwiających tworzenie modeli 3D oraz symulacji działania maszyn. Dodatkowo znajomość programowania i automatyki staje się coraz bardziej pożądana, zwłaszcza w kontekście rosnącej automatyzacji procesów produkcyjnych. Umiejętności analityczne są równie ważne – inżynierowie muszą potrafić analizować dane dotyczące wydajności maszyn oraz identyfikować obszary do poprawy.

Jakie są najważniejsze normy dotyczące budowy maszyn

W kontekście budowy maszyn niezwykle istotne jest przestrzeganie odpowiednich norm i standardów, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz wysokiej jakości produktów. W Europie jednym z kluczowych dokumentów regulujących te kwestie jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące projektowania i produkcji maszyn przeznaczonych do użytku na terenie Unii Europejskiej. Normy te obejmują m.in. zasady dotyczące bezpieczeństwa konstrukcji, ergonomii czy ochrony zdrowia użytkowników. Ponadto istnieją także normy ISO, które definiują standardy jakościowe dla różnych rodzajów maszyn i urządzeń. Przykładem może być norma ISO 9001 dotycząca systemu zarządzania jakością czy norma ISO 14001 odnosząca się do zarządzania środowiskowego. Ważnym aspektem jest również certyfikacja produktów przez odpowiednie instytucje, co potwierdza ich zgodność z obowiązującymi normami i standardami bezpieczeństwa.

Jakie są korzyści płynące z automatyzacji procesów budowy maszyn

Automatyzacja procesów budowy maszyn przynosi szereg korzyści zarówno dla producentów, jak i użytkowników końcowych tych urządzeń. Przede wszystkim automatyzacja pozwala na znaczne zwiększenie wydajności produkcji poprzez eliminację błędów ludzkich oraz przyspieszenie realizacji poszczególnych etapów procesu wytwarzania. Dzięki zastosowaniu robotyzacji możliwe jest wykonywanie powtarzalnych czynności z większą precyzją i szybkością niż miałoby to miejsce w przypadku pracy manualnej. Kolejną korzyścią jest możliwość optymalizacji kosztów produkcji – automatyczne systemy mogą pracować przez dłuższy czas bez potrzeby odpoczynku czy przerw, co przekłada się na oszczędności finansowe dla przedsiębiorstw. Automatyzacja przyczynia się także do poprawy jakości produktów – dzięki precyzyjnym procesom technologicznym można osiągnąć wyższe standardy jakościowe oraz mniejsze wskaźniki wadliwości. Dodatkowo automatyczne systemy monitorujące pozwalają na bieżąco analizować dane dotyczące wydajności produkcji oraz identyfikować obszary wymagające poprawy lub optymalizacji.